旋轉機械齒輪斷齒障的診斷與特征分析

旋轉機械在運行過程中,由于制造工藝問題、過載沖擊、疲勞損傷、潤滑不足或安裝不當?shù)仍颍3霈F(xiàn)齒輪斷齒現(xiàn)象。

斷齒是齒輪箱中嚴重的故障之一,會導致設備劇烈振動、傳動失效甚至整機停機。準確識別斷齒的類型與特征,對于設備狀態(tài)監(jiān)測與故障診斷具有重要意義。

一、齒輪振動的基本原理

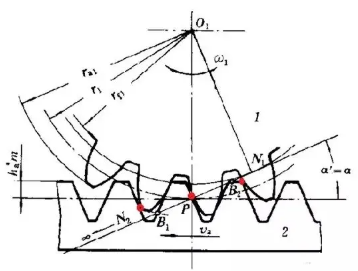

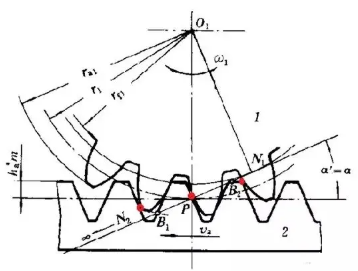

齒輪在嚙合過程中,齒面間的剛度呈周期性變化,形成時變嚙合剛度。這是齒輪振動的主要激勵源。齒輪嚙合振動是指在正常工作狀態(tài)下,由于嚙合剛度周期性變化而產(chǎn)生的持續(xù)振動現(xiàn)象。

根據(jù)振動力學公式:A=F/U(A為振幅,F(xiàn)為振動力,U為綜合剛度),嚙合過程中振動力F(主要為轉子不平衡力)基本不變;質量和阻尼無明顯變化;而剛度隨每對齒的嚙合呈現(xiàn)可重復變化,由此形成齒輪嚙合的故障特征頻率——齒輪嚙合頻率GMF。

嚙合頻率的計算公式為:

f

m=N×n/60

其中f

m為嚙合頻率(Hz),N為齒輪齒數(shù),n為齒輪轉速(rpm)。

二、斷齒的基本特點

l 頻率成分:振動頻譜中包含齒輪的嚙合頻率及其邊頻帶,邊頻間隔等于故障齒輪的旋轉頻率。當斷齒發(fā)生時,嚙合頻率幅值顯著上升,邊頻帶數(shù)量增多且幅值提升。

l 方向特點:振動在徑向和軸向均較為明顯,尤其是徑向振動更為突出。振動幅值隨負載提升而急劇上升,可能出現(xiàn)沖擊性振動。

l 伴隨現(xiàn)象:運行時通常伴有周期性沖擊聲,嚴重時可聽到金屬撞擊或碎裂聲。油液中常可檢測到金屬屑粒。

三、

斷齒的表現(xiàn)形式

(1)局部斷齒

l 成因:通常由過載沖擊或局部疲勞引起。

l 振動特征:主要振動方向為徑向,軸向振動相對較小;主要頻率成分為嚙合頻率及其邊頻;時域波形中出現(xiàn)周期性沖擊脈沖,脈沖間隔與故障齒輪的旋轉周期一致;

l 相位特征:沖擊信號在時域中具有明顯的周期性;徑向振動相位在沖擊點發(fā)生突變。

(2)

整齒斷裂

l - 成因:通常由嚴重過載或材料問題導致

l -振動特征:主要振動方向仍為徑向,軸向振動提升,但仍小于徑向。嚙合頻率下降伴有多階諧波;時域波形中出現(xiàn)大幅值沖擊,伴隨周期性振動衰減;

l 相位特征:沖擊間隔與齒輪旋轉周期一致;徑向相位在斷齒通過嚙合區(qū)時發(fā)生劇烈變化。

(3)

多齒斷裂

l -成因:通常由嚴重疲勞或長期過載運行引起

l 振動特征:徑向和軸向振動均非常顯著;頻譜中嚙合頻率幅值下降,邊帶豐富,常伴有高階諧波;時域波形中出現(xiàn)連續(xù)沖擊,振動大幅上升。

l 相位特征:相位穩(wěn)定性差,周期性不明顯;沖擊間隔不規(guī)則,反映多齒損傷的復雜性。

l -特殊表現(xiàn):振動易受負載影響,往往同時出現(xiàn)溫度上升和噪聲增強;嚴重時可能導致設備跳閘或保護停機。

四、

平行齒輪箱-齒輪斷齒實驗

實驗目的

(1) 掌握齒輪斷齒故障的物理成因及其對傳動系統(tǒng)的影響。

(2) 熟悉加速度傳感器、數(shù)據(jù)采集儀和振動分析軟件的使用。

(3) 學會通過頻譜、時域波形、相位分析等手段識別斷齒故障的典型特征。

(4) 將理論知識與實驗數(shù)據(jù)結合,做出正確的診斷結論。

實驗裝置

主體設備:HD-CL-012P 齒輪箱故障模擬實驗臺

采集設備:振動加速度傳感器、數(shù)據(jù)采集器

故障件:高速軸齒輪—單齒斷裂1/2

實驗步驟

實驗步驟

準備工作:

檢查實驗臺各連接部件是否牢固,潤滑系統(tǒng)是否正常。

啟動實驗臺,在齒輪完好的狀態(tài)下,采集一組基準數(shù)據(jù)(包括轉速、各測點的頻譜、時域波形和相位),作為后續(xù)對比分析的基準。

斷齒實驗:

將正常高速軸齒輪更換為帶單齒斷裂1/2故障的高速軸齒輪。

啟動實驗臺至額定轉速(1200 rpm)。

待運行穩(wěn)定后,采集所有測點的振動數(shù)據(jù)(頻譜、時域波形、相位)。

記錄采集時間及設備運行狀態(tài)。

結束工作:

實驗結束后,更換回完好齒輪。

關閉所有設備電源,整理實驗數(shù)據(jù)與器材。

上一篇:洞察核心,穩(wěn)定測速:轉速傳感器分類詳解

下一篇:沒有了

返回上一頁

English

English

English

English

English

English

聯(lián)系我們

銷售熱線:400-028-3886

電話:0510-86328800 86320688

聯(lián)系我們

銷售熱線:400-028-3886

電話:0510-86328800 86320688